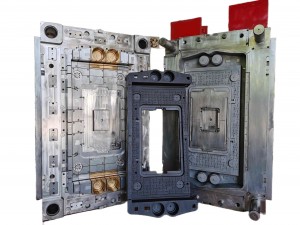

Suntime Precision Mold ha realizzato molti coperchi e scatole per batterie simili di dimensioni diverse.

La superficie è lucidata A-3.T

Qui ci sono molte nervature all'interno del coperchio della batteria e devono funzionare molto bene nel raffreddamento dello stampo in modo che la deformazione possa essere controllata alla grande.

Questo prodotto è utilizzato per l'industria automobilistica.

Il cliente finale è molto soddisfatto della nostra qualità e del nostro servizio, Suntime ha avuto l'opportunità di visitarli due volte prima del Covid-19.

| Apparecchio e tipo | Scatola e coperchio per batterie automobilistiche, stampaggio con inserti in plastica | |||||

| Nome della parte | Coperchio della batteria | |||||

| Resina | PP | |||||

| N. di cavità | 1 cavità e 2 cavità | |||||

| Base dello stampo | S50C | |||||

| Acciaio di cavità e nucleo | 738H | |||||

| Peso dell'utensile | 950 ~ 1450 kg (10 set di stampi) | |||||

| Dimensione dell'utensile | 450*600*500 ~ 450*800*500 | |||||

| Premi Ton | 380 t | |||||

| Vita della muffa | 500000 | |||||

| Sistema di iniezione | Canale caldo delle punte calde del maestro dello stampo | |||||

| Sistema di raffreddamento | 25 ℃ | |||||

| Sistema di espulsione | Perni di espulsione | |||||

| Punti speciali | Lucidatura A-3, saldatura ad ultrasuoni | |||||

| Le difficoltà | Deformazione causata dal diverso spessore della parete | |||||

| Tempi di consegna | 4~5 settimane | |||||

| Pacchetto | Carta e pellicola antiruggine, poco olio antiruggine e scatola di compensato | |||||

| Articoli da imballaggio | Certificazione dell'acciaio, progettazione finale dell'utensile 2D e 3D, documentazione del canale caldo, pezzi di ricambio ed elettrodi... | |||||

| Restringimento | ||||||

| Finitura superficiale | Lucidatura a specchio | |||||

| Condizioni commerciali | FOB Shenzhen | |||||

| Esporta a | Australia | |||||

Suntime dispone di progettisti di stampi molto efficaci. Per DFM, può essere completato entro 1~2 giorni.

Flusso dello stampo/layout 2D entro 2~4 giorni.

E 3D entro 3~5 giorni a seconda della complessità dello stampo.

Disposizione 2D

Progettazione stampi 3D

Progettazione stampi 3D

Flusso dello stampo

I clienti sono venuti a Suntime molte volte per verificare la realizzazione e lo stampaggio degli utensili e il team Suntime li ha visitati due volte nel 2016 e nel 2019 prima del Covid per fornire supporto tecnico.

Dopo la presentazione dei nostri clienti, il team di Suntime ha saputo di più sul processo di produzione delle batterie per autoveicoli.

E abbiamo più conoscenza e fiducia per fare meglio per loro sulla base della nostra esperienza pluriennale.

> Abbiamo utilizzato Becu per l'area del palo di piombo per un migliore raffreddamento.

> Un lato delle parti è sottile e un altro lato è molto spesso, Suntime ha dovuto controllare molto bene la deformazione della parte stampata.

> Il coperchio della batteria è saldato a ultrasuoni sulla scatola della batteria.

> Prepariamo ogni volta i pezzi di ricambio prima della spedizione dello stampo.

FAQ

Sì, comprendiamo che tutti i tuoi progetti e le tue informazioni sono confidenziali.Non è assolutamente un problema firmare una NDA prima della cooperazione.Ed è nostro obbligo proteggere le tue informazioni a meno che tu non abbia la tua approvazione per comunicarlo a terzi.

Sì, abbiamo molta esperienza con questo tipo di stampi per scatole batteria di diverse dimensioni, inclusi coperchi batteria, scatola batteria e maniglie.Il cliente finale è molto soddisfatto della nostra qualità e dei tempi di consegna.

Stampo per iniezione a canale freddo normale e canale caldo, sopra stampo, stampo a inserimento, stampo familiare, stampo multi-cavità (32 cavità), stampo 2K, stampo a svitamento automatico, stampo ad alta temperatura, stampo FANGO, utensili rapidi e così via.

Le nostre vendite parlano un buon inglese non solo per iscritto ma anche nel parlato, puoi contattarci in qualsiasi modo come e-mail, SNS, telefonate, riunioni video e visite.

I nostri ingegneri non solo hanno una buona esperienza in questioni tecniche, ma sanno anche leggere, scrivere e parlare in inglese.Puoi comunicare con loro direttamente 1 a 1.

Stampo: +_0,01 mm, parte in plastica: +_0,02 mm e prodotto lavorato: +_0,005 mm

OTTIENI UN DFM GRATUITO OGGI!

-

Utensili per stampi in materiale nylon ad alta fibra di vetro per ...

-

Stampo per iniezione plastica di grandi dimensioni per il settore automobilistico...

-

Progetto di stampaggio a iniezione di materie plastiche da Rapid p...

-

Stampo per famiglia di utensili in plastica per fanale posteriore automobilistico...

-

Stampo ad iniezione multi cavità per tappi di packa...

-

Costruzione di stampi a svitamento automatico e alta temperatura...