La pressofusione dell'alluminio è un processo in cui la lega di alluminio fusa viene forzata in una matrice o stampo di acciaio sotto pressione.Di solito viene utilizzato per la produzione di massa e può produrre parti con dettagli estremamente complessi nonché componenti con tolleranze molto strette a un costo relativamente basso.Le parti prodotte dalla pressofusione di alluminio hanno eccellenti proprietà meccaniche e sono resistenti alla corrosione, al calore e all'usura.

• La pressofusione dell'alluminio offre numerosi vantaggi, alcuni dei quali includono:

• Componenti leggeri e resistenti che sono più convenienti rispetto ad altri tipi di metalli

• Maggiore efficienza grazie a tempi di consegna più brevi e riduzione degli sprechi

• Maggiore libertà di progettazione grazie alla sua malleabilità, che consente di creare forme complesse in modo rapido e semplice

• Maggiore resistenza alla corrosione, al calore e all'usura rispetto ad altri metalli

• Capacità di produzione in serie, con la maggior parte delle leghe di alluminio in grado di resistere a pressioni e temperature elevate

La pressofusione dell'alluminio è un metodo di produzione incredibilmente versatile utilizzato per produrre un'ampia gamma di componenti per vari settori.Dai componenti automobilistici agli impianti medici e altro ancora, la pressofusione dell'alluminio può essere utilizzata per creare quasi qualsiasi cosa, come:

• Industria automobilistica:Una varietà di parti tra cui rivestimenti interni, scatole di trasmissione, blocchi motore e supporti, radiatori e sistemi di ricarica.

• Industria aerospaziale:Componenti complessi come pompe, sensori, attuatori, torri radio e antenne.

• Industria medica:Componenti altamente specializzati come valvole cardiache impiantabili, strumenti chirurgici, ortesi e protesi.

• Elettrodomestici:Cerniere e chiusure per frigoriferi e lavatrici, nonché altri piccoli componenti che richiedono un lavoro di dettaglio complesso.

• eccetera,.

Scegliere la lega di alluminio giusta per il tuo progetto di pressofusione è essenziale per garantire che il prodotto finito soddisfi tutte le tue specifiche.Ecco alcuni suggerimenti su come scegliere la lega giusta:

• Considerare i requisiti di resistenza e durata della parte.Leghe diverse offrono diversi livelli di robustezza e resistenza all'usura, quindi è importante scegliere una lega che soddisfi le esigenze della tua applicazione.

• Valutare il livello di resistenza alla corrosione richiesto.Le leghe di alluminio possono essere trattate e anodizzate per fornire una protezione aggiuntiva contro la corrosione, quindi assicurati di considerare a quale ambiente dovranno resistere le tue parti.

• Considerare i costi di produzione e i tempi di consegna.A seconda della complessità del pezzo, leghe diverse possono richiedere metodi di produzione o investimenti in attrezzature diversi, quindi è importante valutare questi fattori quando si seleziona una lega per il proprio progetto.

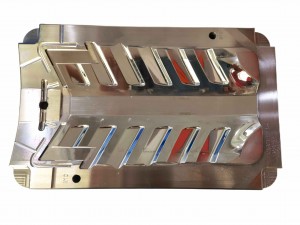

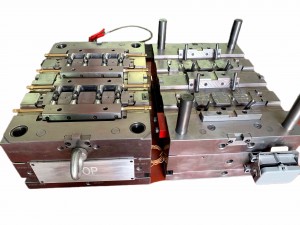

I requisiti di attrezzature e lavorazione per la pressofusione dell'alluminio variano a seconda della lega utilizzata, della complessità del pezzo e di altri fattori.In generale, è importante considerare quanto segue quando si seleziona un tipo di utensile:

• La scelta del materiale dell'utensile dovrebbe basarsi sulla lega utilizzata e sulle temperature necessarie per produrre risultati di qualità.Normalmente utilizziamo H13, SKD61, 8407, 8418, 8433 e W360 per utensili pressofusi.

• È necessario prestare attenzione per garantire che vi sia un angolo di sformo sufficiente in modo che i componenti possano allontanarsi facilmente dallo stampo quando vengono espulsi.Prima della progettazione dello stampo è necessario eseguire un'analisi DFM completa.

• Potrebbe essere necessaria una seconda lavorazione dopo la fusione per ottenere determinate forme o dettagli; include lavorazione CNC, foratura, maschiatura e così via.

• A seconda delle vostre esigenze, potrebbero essere necessarie anche opzioni di finitura superficiale come sabbiatura o lucidatura a vibrazione, anodizzazione, placcatura o verniciatura.

Lavorazione CNC per parti pressofuse

La risoluzione dei problemi comuni nelle pressofusioni di alluminio può essere un processo lungo e costoso, ma è essenziale per garantire la qualità dei componenti.Ecco alcuni suggerimenti sulla risoluzione dei problemi comuni relativi alle pressofusioni di alluminio:

• Porosità:Esamina la tua parte per eventuali fori di spillo o altre aree che potrebbero portare alla porosità.Se ne trovi, assicurati di rivedere la temperatura dello stampo, la pressione di iniezione e altri fattori che potrebbero aver influenzato il riempimento del pezzo.

• Distorsione:Se noti una distorsione nelle parti dopo che sono state rimosse dallo stampo, controlla se il design dello stampo o i tempi di raffreddamento potrebbero causare questo problema.Potrebbe essere necessario modificare queste impostazioni per cicli di produzione futuri al fine di ridurre eventuali distorsioni.

• Difetti superficiali:Se si riscontrano difetti superficiali come segni di allargamento o alette, verificare se esiste una discrepanza tra la velocità di iniezione e la velocità del flusso di fusione, poiché ciò può spesso causare questi problemi.Potrebbe anche essere necessario regolare i parametri di fusione come la temperatura e la velocità di raffreddamento per ridurre al minimo le imperfezioni superficiali.

Quando inizia un nuovo progetto, sono necessarie parti di prototipazione rapida per tipi di test.Esistono molti modi per realizzare prototipi, tra cui la lavorazione CNC, la fusione sotto vuoto, la stampa 3D e gli utensili per prototipi rapidi.

• La lavorazione CNC può realizzare parti in metallo e plastica in qualsiasi quantità.

• La fusione sottovuoto è per parti in plastica da 5 a 100 unità utilizzando stampi in silicone

• La stampa 3D consiste nella stampa di parti in ABS, PA o acciaio.Per quanto riguarda la plastica, le parti stampate in 3D non sopportano le alte temperature.

• L'utensileria per prototipi rapidi è uno stampo morbido realizzato in acciaio morbido come S50C o alluminio.Questa soluzione può produrre molte più parti rispetto alla fusione sottovuoto.Il tempo di consegna è più breve rispetto agli strumenti di produzione e anche il prezzo è inferiore.

Materiali che abbiamo utilizzato: materie plastiche come PC, PMMA, POM, PP ecc.Metallo come acciaio, alluminio, ottone, rame e così via.

Come realizzare una parte in silicone

Per creare una parte in silicone, dovrai utilizzare il processo di stampaggio a iniezione.Ciò comporta la fusione della plastica in una macchina a iniezione e l’iniezione in una cavità chiusa, dove si raffredda e si indurisce per assumere la forma desiderata.

Altri processi che potresti utilizzare includono lo stampaggio a pressione, la fusione sotto vuoto o la stampa 3D.Ciascun metodo offre vantaggi e svantaggi unici a seconda del tipo di parte che si sta tentando di creare.

Con tutti i metodi, ottenere la giusta temperatura e pressione è fondamentale per ottenere dimensioni precise e proprietà dei materiali desiderabili.

Apparecchi di parti in silicone

Sono molti i settori industriali che possono utilizzare parti morbide in silicone, ad esempio nel settore automobilistico, medico, elettronico, degli articoli per la casa, da cucina e molti altri.Per quanto riguarda le parti, di solito puoi trovare guarnizioni, guarnizioni, O-ring, filtri dell'aria, tubi flessibili, componenti di illuminazione, custodie per cellulari, coperture per tastiere, isolamento di fili e cavi e molti dispositivi medici.

Le parti stampate in metallo sono componenti metallici creati attraverso il processo di stampaggio dei metalli, una tecnica di produzione che prevede la punzonatura, il taglio o la formatura delle lamiere nelle forme desiderate.

Lo stampaggio dei metalli viene utilizzato per creare parti per un'ampia varietà di settori, tra cui quello automobilistico e aerospaziale.

Può anche essere utilizzato per creare forme personalizzate e complesse.I vantaggi derivanti dall’utilizzo dello stampaggio dei metalli includono il rapporto costo-efficacia, la complessità della progettazione e la flessibilità.

SPM ha aiutato i clienti in molti prodotti per lo stampaggio dei metalli per i loro progetti chiavi in mano, il nostro efficace servizio di ingegneria può far risparmiare molto tempo e costi.

Maschere e dispositivi sono strumenti utilizzati per facilitare il processo di produzione di varie parti e componenti.

Una maschera è uno strumento specializzato che aiuta a guidare, trattenere o posizionare un pezzo in lavorazione durante diverse operazioni di lavorazione, come foratura, fresatura e sagomatura.

I dispositivi sono dispositivi fissati alla macchina o al banco di lavoro e aiutano a localizzare e fissare le parti mentre vengono lavorate.

Possono essere progettati su misura per soddisfare una varietà di attività e garantire precisione ed efficienza. Sia le maschere che i dispositivi possono essere realizzati in metallo come acciaio o alluminio e sono essenziali per produrre componenti accurati con il minimo sforzo.

SPM produce maschere e attrezzature per la propria produzione di stampaggio a iniezione e fornisce anche il servizio di realizzazione ai clienti.

Se hai una richiesta in merito, ti preghiamo di contattarci in qualsiasi momento.

RICHIEDI UN PREVENTIVO IMMEDIATO ORA!

-

Stampo ad iniezione multi cavità per tappi di packa...

-

Stampo per famiglia di utensili in plastica per fanale posteriore automobilistico...

-

Fornitori di lavorazioni di fresatura e tornitura CNC

-

Produttore di stampi per iniezione plastica, pressofusione...

-

Servizio personalizzato di stampaggio ad iniezione di materie plastiche

-

Stampo per iniezione plastica di precisione per i consumatori...